在市政工程、园林绿化及电力电信等领域,预制混凝土盖板因其标准化、强度高、施工便捷等优点而被广泛应用。而预制盖板的质量与生产效率,在很大程度上依赖于其成型工具——塑料模具,尤其是脱模过程的顺畅与否。本文将深入解析预制盖板塑料模具的结构特点及其脱模过程的关键技术与要点。

一、预制盖板塑料模具的结构与特点

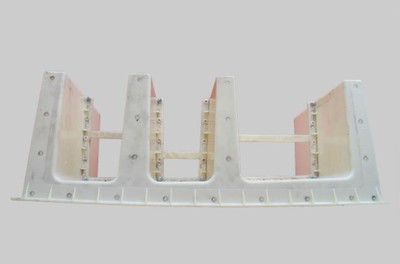

预制盖板塑料模具通常采用工程塑料(如ABS、PP或增强尼龙)经注塑工艺一次成型。其主要特点包括:

- 轻质高强:相较于传统钢模,塑料模具重量轻,便于搬运和操作,同时具有足够的刚度与韧性来承受混凝土的侧压力。

- 尺寸精准、表面光洁:注塑成型能保证模具尺寸稳定性高,内腔表面光滑,这使得脱模后的混凝土盖板尺寸精确、棱角分明、外观平整。

- 脱模斜度设计:模具内壁设计有科学合理的脱模斜度(通常为1°-3°),这是实现顺利脱模的物理基础,能有效减少脱模阻力,防止盖板卡滞或边角破损。

- 可定制性强:塑料模具开模相对灵活,可根据盖板的形状(方形、圆形、异形)、尺寸、厚度及表面花纹(如防滑纹、标识)进行定制。

二、脱模前的准备工作

成功的脱模始于充分的准备:

- 混凝土养护到位:确保盖板混凝土已达到足够的脱模强度,通常养护时间需根据水泥类型、环境温湿度而定,避免因强度不足而在脱模时产生开裂或变形。

- 模具清理:在浇筑混凝土前,需确保模具内腔清洁无残留物,并均匀涂刷脱模剂(如专用水性脱模剂或废机油)。优质的脱模剂能在模具与混凝土之间形成一层均匀的隔离膜,大幅降低粘附力和摩擦系数。

- 场地与工具准备:准备平整、坚固的脱模场地,并备好橡胶锤、撬杠(必要时使用)等辅助工具。

三、脱模过程详解

脱模是预制盖板生产中的关键一步,操作需谨慎、有序:

步骤一:初步分离

将已完成养护的模具连同盖板平稳搬运至脱模工位。对于大型盖板,可能需要使用小型起重设备。通过轻微摇晃或使用橡胶锤沿模具四周轻轻敲击,利用振动使混凝土与模具内壁产生初步分离。敲击力度需均匀、柔和,避免暴力拆模损伤盖板边角或模具本身。

步骤二:核心脱模操作

由于塑料模具具有一定弹性,这是其脱模的独特优势。操作者通常从盖板的一侧或一个角开始,利用模具的弹性变形,缓慢、均匀地将模具边缘向外掰离混凝土体。此过程应多点多面交替进行,使模具均匀脱离,防止因单点应力集中导致盖板缺棱掉角或模具撕裂。

步骤三:完全分离与取出

当模具四周均与盖板分离后,可将模具整体向上提起,或从侧向将盖板平移推出。对于带有倒扣或复杂结构的模具(如带有加强肋或深凹花纹),可能需要先将可拆卸的侧板或芯模部分先行取下,再脱主模。

步骤四:后续处理

盖板脱模后,应进行外观检查,对微小缺陷进行修补。脱下的塑料模具应立即进行清理,清除残留的混凝土渣和旧脱模剂,检查是否有损坏,涂刷新的脱模剂后,方可投入下一次循环使用。

四、影响脱模质量的关键因素与常见问题解决

- 脱模剂选用与涂刷不当:会导致粘模,使盖板表面粗糙甚至破损。应选择专用脱模剂,并确保涂刷薄而均匀。

- 混凝土配合比与坍落度:混凝土过硬或过稀都会影响脱模效果和成品表面质量。需优化配比,保证工作性。

- 操作不规范:暴力脱模是损坏模具和盖板的主要原因。必须坚持“均匀、缓慢、利用弹性”的原则。

- 模具老化或损伤:塑料模具在多次使用后可能出现磨损、变形或开裂,需定期检查并及时更换,否则会严重影响脱模效率和成品合格率。

五、

预制盖板塑料模具的脱模过程,是一项融合了模具设计、材料科学和操作技巧的工艺环节。精心设计的模具结构、规范的脱模前处理以及严谨温和的操作手法,共同构成了高效、高质量生产预制混凝土盖板的保障。掌握并优化脱模工艺,不仅能延长模具使用寿命、降低生产成本,更能确保预制盖板产品的优良品质,为各类基础建设工程提供可靠的支持。